Platinenherstellung

Hier möchte ich vorstellen, wie ich Platinen für den Eigenbedarf herstelle. Das ist nicht die Lösung der Wahl; es gibt verschiedene Möglichkeiten, wobei jeder eine andere bevorzugt. Ebenso ist auch das Vorgehen hier nicht das perfekte Vorgehen. Es hat sich nur für mich persönlich als "ideal" herausgestellt.

Die vier häufigsten Methoden zur Platinenherstellung sind:

- Tonertransfer

- Fräsen

- Belichten

- Fertigen lassen

Die Tonertransfermethode war die erste, die ich versucht habe. Allerdings mit nicht zufriedenstellendem Erfolg. Wenn es geklappt hat, dann enthielten die Leiterbahnen oft Löcher, ausgefranste Kanten oder Risse. Durch die hohe Temperatur beim Übertragen des Toners hatte ich auch oft das Problem, dass das Kupfer leicht oxidiert, wodurch diese Bereiche "resistenter" gegen das Ätzmittel wurden. Ausserdem hat man hier dann ein Problem, wenn man mehrere Exemplare der gleichen Platine braucht, da man hier dann auch immer eine neue Vorlage ausdrucken muss.

Fräsen fällt mangels CNC-Fräse (und Platz für diese) bei mir aus.

Fertigen lassen fällt für mich auch aus, da hier die Preise und Lieferzeiten - v.a. für Einzelstücke - doch etwas hoch sind im Vergleich zur quasi "sofort" verfügbaren Eigenproduktion.

Die besten Resultate hab ich über die Methode mit belichteten Platinen erreicht.

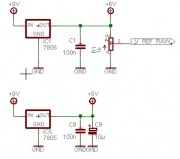

Schaltplan erstellen

Zum Erstellen des Schaltplans verwende ich die klassische Software Eagle. Einen Schaltplan braucht man nicht zwingend, man kann auch direkt mit dem Platinenlayout beginnen. Hat man jedoch einen fehlerfreien Schaltplan, kann man die Leiterbahnen fast fehlerfrei routen. Fast, da es immer noch möglich ist, grobe Fehler einzubauen. Hier sollte aber der Eagle DRC (oder einfach nur Mitdenken) auch weitere Kontrolle geben.

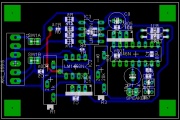

Platinen-Layout erstellen

Das Routing und das Platzieren der Bauteile mach ich blockweise. Ich ziehe also alle Bauteile gruppenweise zusammen und route diese Gruppen unter sich. Die fertigen Gruppen werden dann passend auf der Platine verteilt. Das Routing erfolgt bei mir einseitig mit dem Versuch, möglichst wenige Drahtbrücken verwenden zu müssen.

Je nach Schaltung erstelle ich auch eine Massefläche, die übergangsweise als Gittermuster angelegt wurde. Vorteil gegenüber der Vollfläche ist der ausgewogenere Verbrauch von Ätzmittel und Toner. Mittlerweile lass ich bei einzelnen Exemplaren die Massefläche ganz weg (sofern möglich). Hier steigt der Verbrauch an Ätzmittel zwar merklich, dies ist jedoch zusammengefasst billiger als die zur Abdeckung nötige Menge Toner.

Ein weiterer wichtiger Schritt ist das Anlegen eines Schriftzuges, der zumindest das Datum enthält. Zum Einen lässt sich so sagen, welche Version der Platine man hat, zum Anderen ist mit der Schrift dann auch klar, wie rum die Vorlage auf die Platine gelegt werden muss. Es gibt kaum was nervigeres, als eine Platine, die schon (fast fertig) halb mit symmetrischen Bauteilen bestückt wurde und man dann bei einem asymmetrischen feststellt, dass das nicht reinpasst bzw. die Pinbelegung nicht stimmt.

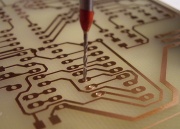

Belichtungsvorlage drucken

Zum Ausdrucken der Vorlage verwend ich einen Laserdrucker und normale Kopierer-Folien für Overheadprojektoren. Als Papiereinstellung beim Drucker muss ich hier allerdings "Dickes Papier" verwenden. Auf "Folie" lässt sich der Toner seltsamerweise wieder von der Folie wischen. Die Vorlagen werden doppelt mit maximaler Auflösung (1200 dpi) ausgedruckt und danach übereinandergelegt. Hier dient z.B. auch das Gittermuster der ggf. vorhandenen Massefläche als Hilfe, damit beide Folien genau aufeinander ausgerichtet werden können. Die Auflösung des verwendeten Druckers reicht, um einen FT232RL noch hinzukriegen. Ein ATMega2560 ist damit nicht mehr machbar. Tonerverdichter hab ich auch versucht; allerdings scheint der Toner meines Druckers dagegen "immun" zu sein; der lässt sich nicht anlösen.

Beim Ausdruck sollte man darauf achten, dass der Ausdruck so durchgeführt wird, dass die Tonerseite der Folie dann auch auf dem Kupfer zu liegen kommt. Ist der Toner auf der gegenüberliegenden Seite, reicht die Dicke der Folie für ggf. unscharfe und verwaschene Konturen.

Belichten

Die Druckvorlage wird mit der bedruckten Seite nach unten auf die zuvor zugeschnittene Platine gelegt. Die Platine ist bereits mit Fotolack (positiv) beschichtet; alles "schwarze" auf der Vorlage bleibt auch als Kupfer erhalten.

Als "Belichter" verwend ich 2 einfache parallele Schwarzlicht-Leuchtstoffröhren, die ca. 20cm über der Platine liegen. Die Arbeitsbreite ist ca. 50 cm. Eine dünne Glasplatte (Reste vom örtlichen Glaser) drückt die Vorlage flach an die Platine. Mit Plexiglas hab ich hier keine guten Erfahrungen gemacht; hier wird zu viel der nötigen UV-Strahlung absorbiert. Zudem ist Plexiglas auch zu leicht und drückt die Folie oft nicht gut genug an.

Ist die Platine zuvor zugeschnitten worden, sollten die Schnittkanten entgratet werden. Es kann sonst passieren, dass die Folie durch die Grate nicht plan aufliegt. Der dabei entstehende Abstand zwischen Platine und Folie reicht dabei durchaus, dass engere/dünnere Leiterbahnen an dieser Platinenseite unbrauchbar werden.

Die Belichtungszeit liegt bei ca. 10-12 Minuten, je nach Details. Bei schmalen/engen Leiterbahnen wird die Zeit etwas erhöht.

Basismaterial sind fast immer Euro-Karten, 160x100mm, 1,5mm dick mit 35µm Cu-Auflage und Fotolack (positiv). Zugeschnitten werden die Platinen mit einer Tischkreissäge (Proxxon KS 230) und einem Hartmetall-Sägeblatt. (Das mitgelieferte feinzähnige Blatt ist dazu nicht geeignet!)

Entwickeln

Nach dem Belichten erfolgt ein Bad im Entwickler. Das ist einfache Natronlauge (10g/Liter). Mit einer 250g-Flasche Natriumhydroxid (und damit 25 Liter Entwicklerlösung) kommt man schon recht weit. Rechnerisch und mit den Angaben vom Datenblatt reicht 1 Liter ca. für 1m² Platinenfläche.

Die belichtete Platine wird für ca. 30 Sekunden ins Entwicklerbad getaucht. Danach wird die Platine mit Wasser gespült und dabei noch mit dem Finger abgerubbelt.

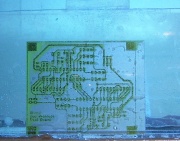

Ätzen

-

- Platine im Ätzbad; Blaufärbung durch zunehmende Sättigung der Ätzlösung; Beginnende Ablösung des Kupfers an der linken Seite

Direkt im Anschluss nach dem Entwickeln folgt das Ätzen. Ich hab die Erfahrung gemacht, dass das Ätzen schon schwerer geht, wenn die Platine nach dem Entwickeln noch ein paar Stunden oder Tage rumliegt.

Als "Ätzmaschine" dient ein Eigenbau aus 6 mit Silikon verklebten Glasplatten. Diese Platten bilden 2 Kammern, wobei eine ca. 1l Ätzmittel enthält und die zweite mit 8l Wasser gefüllt ist, das mit einem Tauchsieder erwärmt wird. Die beiden Kammern sind nötig, da übliche Glas-Heizstäbe für Aquarien nicht die nötigen 45°C schaffen und Tauchsieder sich direkt im Ätzbad nicht lange halten würden.

Als Ätzmittel wird Natriumpersulfat verwendet (∼200g/l). Nach bisherigen Erfahrungen sind die Konturen hier schärfer als bei Eisen(III)-chlorid. Zudem macht Natriumpersulfat keine Sauerei auf Wänden/Boden, wenn mal ein paar Spritzer daneben gehen. Und man kann auch gefahrlos die Platine mal schnell mit den Fingern rausfischen, wenn sie vom Halter fällt, ohne hinterher ein "farbiges Problem" an den Händen zu haben. Dennoch Vorsicht: Je gesättigter die Lösung ist (d.h. je blauer), um so mehr Schwefelsäure ist auch darin. Ebenso braucht man vom Natriumpersulfat nur ca. 1/4 der Menge; bei Eisen(III)-chlorid werden doch 800g/Liter benötigt.

Die vorherigen Versuche der Ätzmaschine wurden alle aus Plexiglas gefertigt, darunter auch eine mit einer Mammutpumpe ("Luftheber"), die das Ätzmittel um die Wasserkammer zirkulieren liess. Problem hier waren jedoch immer die Klebestellen zwischen den einzelnen Plexiglasscheiben. Diese wurden durch die thermische Ausdehnung relativ schnell undicht trotz verschiedener Klebstoffe wie Modellbaukleber, Acrifix 192, Dichlormethan, Montagekleber. Und Silikon hält auf Plexiglas nicht. Darum die Wahl von Echtglas.

Ist die Platine geätzt, wird sie nochmals gespült und abgetrocknet. Jetzt kann sie bis zur weiteren Bearbeitung eingelagert werden.

Bohren

Das Bohren erfolgt bei mir von Hand mit einem einfachen Dremel mit Bohrfutter und Wolfram-Vanadiumstahl-Bohrern. Spezielle teure Platinenbohrer müssens hierfür nicht sein. Aber ebensowenig geeignet sind diverse 10er-Packs für 1,99 von einem bekannten Auktionshaus (getestet, 3 Bohrungen gehen, danach reif für die Tonne).

Der immer noch vorhandene Fotolack auf dem Kupfer ergibt durch die Dicke eine recht gute Zentrierhilfe. Standardgrösse ist 0,8mm, Stiftleisten etc. werden entsprechend grösser (1,0, 1,2) gebohrt.

Zur besseren Unterscheidung (und mangels Aufdruck) sind die Bohrer bei mir alle farbig markiert: rot = 0,8mm, grün = 1,0mm, gelb = 1,2mm

Fotolack entfernen

Bevor die Platine gelötet werden kann, muss der Fotolack noch entfernt werden. Hierzu gibt es 2 Möglichkeiten. Früher hab ich die Platine nochmals ohne Vorlage belichtet und entwickelt.

Mittlerweile wird der Lack einfach mit einem Lappen und Aceton entfernt. Wichtig ist, dass der Lappen fusselfrei ist, da sonst in den Löchern einzelne Fasern hängenbleiben; also kein Klopapier/Zewa etc. verwenden. Der Fotolack wird ebenso auch von der kupferfreien Platinenseite entfernt, da dieser sich sonst bei der Beschichtung mit dem Lötlack verflüssigt und verläuft.

Beschichtung mit Lötlack

Nach der Reinigung wird die Kupferseite der Platine noch mit Lötlack (SK 10) besprüht, den ich dann noch ca. 1-2 Stunden trocknen lasse (oft auch einfach über Nacht). Danach ist die Platine bereit zum Bestücken. Der Lötlack schützt zum Einen das Kupfer vor Korrosion, zum Anderen wird der Lack beim Löten wieder flüssig und dient so als Flussmittel. Vor allem bei Platinen, die länger nicht verarbeitet werden, ist hier schon ein Unterschied beim Löten erkennbar, ob Lötlack verwendet wurde oder nicht.

Allerdings sollten die Platinen mit diesem Lötlack nicht in allzu feuchter Umgebung verwendet werden.

Info: Die auf dieser Seite verwendeten Bilder gehören nicht zwingend zum gleichen Projekt, sondern wurden bei einer passenden Gelegenheit mal aufgenommen. Also nicht wundern, wenn z.B. die Belichungsvorlage nicht zum Board-Layout passt.

Seite erzeugt in 0.005 Sekunden (18.3 kB)